A Lágymányosi-öbölben a Budapart fejlesztési területen épül fel Magyarország első toronyháza. Az új városnegyed kapujában létrejövő MOL Campus irodaépület a Magyar Olaj- és Gázipar Nyilvánosan Működő Részvénytársaság új székháza lesz. Az épület a világhírű brit tervezőiroda, a Foster + Partners és magyar partnere, a Finta Stúdió tervei alapján valósul meg. A tartószerkezeti terveket a HydraStat Mérnöki Iroda készítette. A toronyház generálkivitelezője a Market Építő Zrt., a létesítmény tartószerkezetét pedig leányvállalata, a Moratus Szerkezetépítő Kft. kivitelezi.

Ritter Ádám műszaki ügyvezető-helyettes, Moratus Szerkezetépítő Kft. Market Csoport

A campus

A 86.000 m2 alapterületű MOL Campus két fő épületrészből, egy 28 emeletes, 120 m magas toronyépületből és a hozzá kapcsolódó ötemeletes pódiumépületből áll, melyek alatt négy szint mélygarázs kerül kialakításra. A vízzáró résfalakkal körülvett munkagödörben a torony alatt 1,20 m átmérőjű, 4-7 m hosszú cölöpökkel gyámolított 2,20 m vastag vasbeton lemezalap, a pódium alatt jellemzően 1,20 m vastag hagyományos vasbeton síklemez készült. A dilatáció nélküli alépítmény tartószerkezeti rendszerét tekintve monolit vasbeton magokkal és oszlopokkal alátámasztott 28-35 cm vastag, lágyvasalású síklemezekből áll, melyet a szükséges helyeken gerendák gyámolítanak. A felszerkezetet ezzel szemben monolit vasbeton magokkal és pillérekkel alátámasztott kétirányban utófeszített 28-32 cm vastag monolit vasbeton lemezek alkotják, melyek teherbírását a nagy fesztávú helyeken utófeszített gerendák növelik. A szerkezetépítés során közel 50.000 m2 utófeszített födém készül.

Kivitelezés technológiai szempontból említésre méltóak még a toronyépület vasbeton merevítő magjai, valamint a torony és a pódium pillérei, melyek jellemzően C55/67 betonminőséggel készülnek. A tornyot a pinceszinteken 1,40 m átmérőjű pillérek támasztják alá, melyek a földszinttől felefelé követik az épület homlokzatának dőlését, így minden oszlop eltérő irányú és 1-3˚-os mértékű dőléssel készül. A pódiumépület peremén futó pillérek a 2. és 3. emeleten szintén ferde kialakításúak, a födémekkel 70˚-os szöget zárnak be. A torony vasbeton merevítő magjainak szerkezeti kialakítását és technológiai specialitásait a cikksorozat kúszózsaluzatokról szóló része tárgyalja majd.

A szerkezetépítési feladat volumenét összességében jól jellemzik a főbb mennyiségek: 63.000 m3 beton, 8.000 t betonacél, melyekhez 210.000 m2 zsaluzott felület tartozik.

Építéstechnológiai dilemmák és döntések

Az alaplemez, mint építési feladat méretét jól szemlélteti, hogy egy ~2.000 m2 alapterületű, átlagosan 2,20 m vastag, legnagyobb keresztmetszetében pedig 3,40 magas, összeségében ~4.400 m3-es vasbeton lemez megépítését kellett építéstechnológiai, betontechnológiai és építéslogisztikai szempontból megtervezni és megszervezni.

Az alaplemez építésével kapcsolatban legfontosabb kérdésként az merült fel, hogy a lemez betonozása egy vagy két ütemben történjen-e? A felkészülés során Nyugat-Európától Japánig több hasonló feladat tapasztalatait igyekeztünk megismerni. Az együtemű betonozás mellett szóló legfontosabb érv az alaplemezben kialakítandó munkahézag elkerülése volt, mely egy jelentős idő- és költségigényű feladat, hosszú távon pedig komoly garanciális kockázatokat hordoz. A kontra érvek között szerepelt, hogy meg lehet-e szervezni Budapesten egy ekkora volumenű betonozást a teljesítésbiztonságot maximálisan szem előtt tartva, illetve kontrollálni lehet-e tartani a szilárdulás során keletkező kötéshőt? A két ütemben történő betonozás esetén a pro-kontra érvek pont fordítottak. A betonozást két kisebb, egyenként ~2.200 m3-es ütemben kellett volna teljesíteni. Ilyen volumenű betonozásra a 4-es metró állomásainak építése során többször is sor került, így voltak releváns tapasztalatok. A munkahézag kialakításával kapcsolatban két megoldási lehetőség adódik. Nyugat-Európában jellemzően függőleges munkahézag kialakításával, alaprajzi értelemben tagolják a lemezeket, Japánban viszont – elsősorban a kötéshő csökkentése érdekében – vízszintes munkahézagokat alkalmaznak, a 2,2 m magas lemezt tehát két 1,1 m-es magassági ütemben betonoznák be.

A 2019. november közepén, bő egy hónapos technológiai tervezési folyamatot követően az egy ütemben történő folyamatos betonozás mellett döntött a kivitelező team az alábbi megfontolások alapján:

- a Betonpartner-Frissbeton konzorcium megfelelő műszaki és logisztikai háttérrel vállalkozott a 4.400 m3-es betonvolumen folyamatos leszállítására,

- a Moratus Kft. beton üzletágához tartozó szellemi és fizikai állománnyal, valamint gépparkkal (pumpák és mixerek), továbbá a Budaparton álló betonkeverő teleppel a teljesítésbiztonsághoz kapcsolódó kockázatokat elfogadható szinten lehetett tartani, hiszen egy meghibásodás esetén a beszállítói konzorciumtól független saját erőforrások aktiválásával a feladat egy jelentős része elvégezhető lett volna,

- tekintettel arra, hogy a torony alatt egy nyírt-hajlított lemezalap dolgozik, a statikus tervező a betontechnológiai szempontból preferált vízszintes munkahézag kialakítását csak jelentős mennyiségű nyírási pótvasalás beépítése mellett engedte volna, ez a megoldás viszont gazdaságilag nem lett volna racionális,

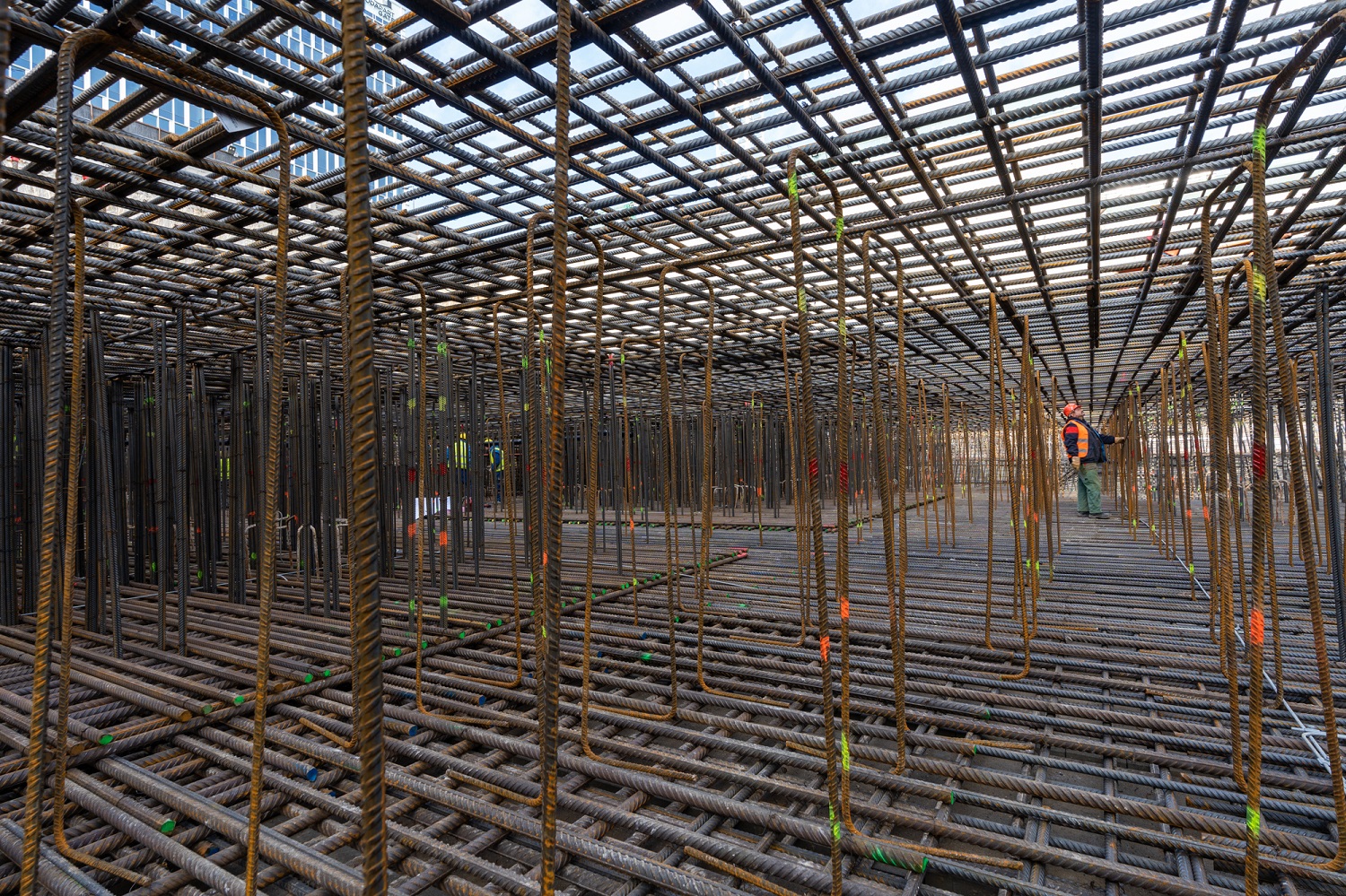

- az alaplemezbe kerülő bő 850 tonna betonacél alsó és felső hálóját is 4-4 réteg B500C típusú, 20-25-28-32-36-40 mm-es átmérőjű, 14 m hosszú szálvasak alkotják, melyek a pillérek alatt 6, a merevítő magok környezetében 8 rétegben futnak. A betonacél toldási szabályok betartásával szinte az egész lemezt készre kellett volna szerelni ahhoz, hogy kétütemű betonozás esetén az első ütemet be lehessen betonozni. A tárgyi esetben a függőleges munkahézaghoz kapcsolódó hátrányok mind jelentkeznek, ugyanakkor elveszik az alaprajzi tagolás előnye, miszerint az első betonozási ütemen a felszerkezet építése időben előbb megkezdhető,

- végezetül, de nem utolsó sorban Hernádi Eleonóra, dr. Salem Nehme Georges, valamint a Betonpartner és a Frissbeton technológusainak bevonásával sikerült olyan betonreceptúrát és betontechnológiai tervet készíteni, melynek alkalmazása biztosítékot nyújtott a szilárdulás során keletkező kötéshő kordában tartását.

Építésszervezés, építéslogisztika

Az alaplemez és a merevítő magok alatti süllyesztékek 2019. negyedik negyedévében 6 hét alatt épültek meg. A torony környezetében igen szűk, belvárosias jellegű felvonulási terület állt rendelkezésre, ahol az alaplemez építésével párhuzamosan zajlottak a toronyépülethez tartozó toronydaruk alapozási munkái is. Így az érintett időszakban az alaplemez építését szolgáló 70 és 100 tonnás autódaruk mellett, egy cölöpözőgép munkáját is koordinálni kellett, az alaplemezhez hetente kiérkező 160-170 tonna betonacél (2 kamion/nap) és a szükséges zsaluanyagok deponálásán túl. Egy ilyen komplikált logisztikai feladat csak több hetes előre tervezéssel, majd a tervek naponta történő frissítésével kezelhető.

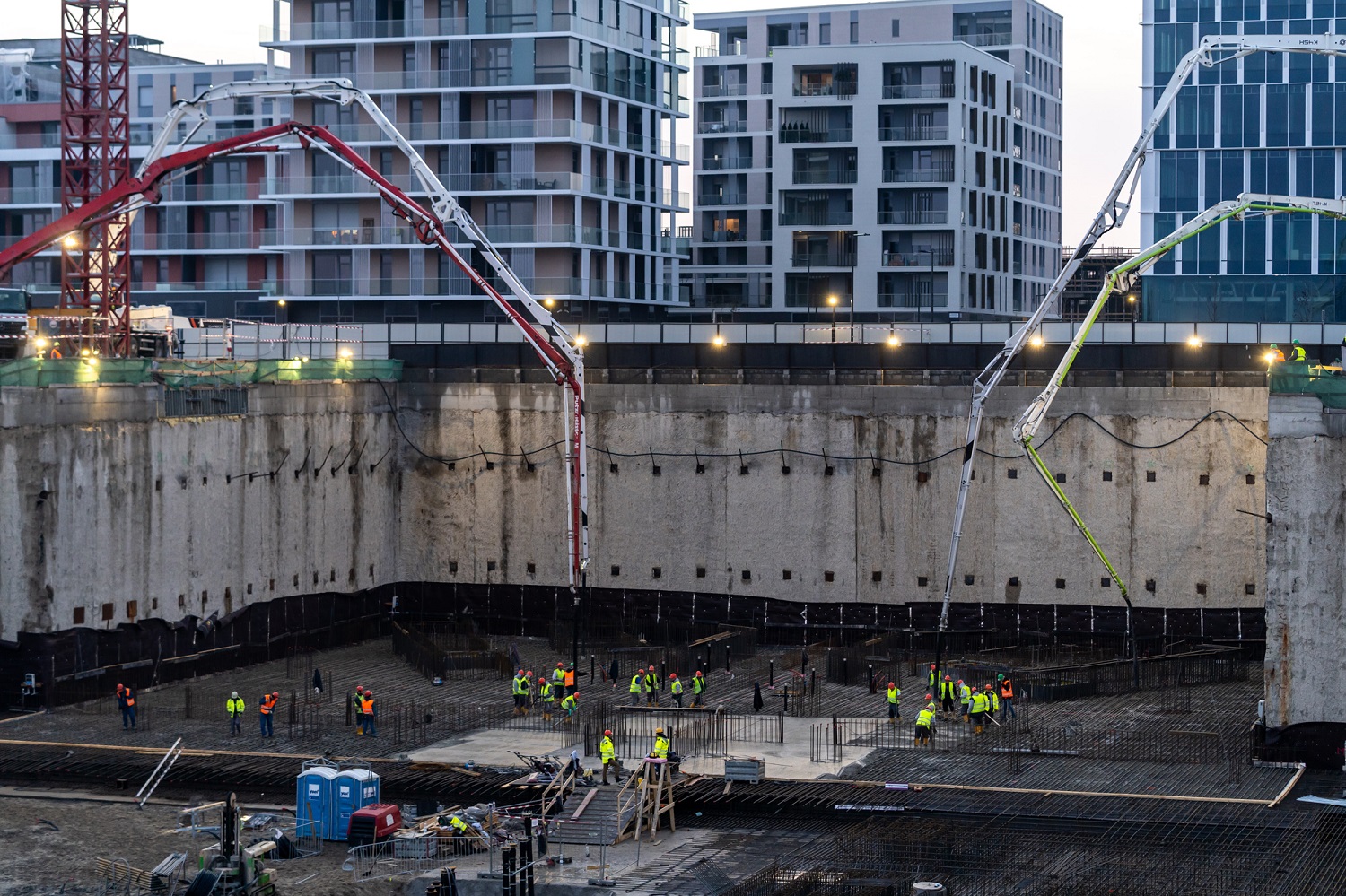

A lemez betonozása folyamatos munkavégzés mellett négy betonpumpával történt. A szűk felvonulási területen a pumpák legjobb pozícióinak megtalálása összetett mérnöki-logisztikai optimalizálási feladatot jelentett. Első körben a digitális térben kellett megtervezni és összevetni többek között a beton bedolgozása, a mixerek helycseréje, a pumpák tankolása, a pumpák kisebb javítási feladatai (pl. megrepedt betonozó cső cseréje esetén), továbbá a munkagödör körüljárhatósága szempontjából legalkalmasabb pozíciókat. Ezt követően a megoldási lehetőségeket újra és újra elemezve lehetett kiválasztani a valóságban legjobban működő elrendezést.

Alapos előkészületeket igényelt az alaplemezhez érkező több, mint 600 mixerautó fogadása, Dombóvári útról történő be- és kikanyarodásának rendőri biztosítása, építéshelyszíni közlekedésének megszervezése és irányítása, ideértve a biztonságos közlekedésükhöz szükséges szélességű és teherbírású utak kiépítését.

A betonozás tervezése során útvonaltervek és útvonal elemzések is készültek a betonkeverő telepek és az építési helyszín viszonylatában. Ennek eredményként kerültek kijelölésre a fő szállítási és a havária útvonalak.

Általános tapasztalat, hogy az építési logisztika nem kap elegendő figyelmet, így számos esetben hiába magas fokú a műszaki felkészültég, az építési terület alapvető logisztikai problémái gátolják egy-egy feladat szakszerű teljesítését.

Betontechnológia és monitoring

A betontechnológiai utasítás és mintavételi terv kidolgozása során a tervezett C30/37-XC2-XA2-XV3-32-F3 illetve F4 betonminőségekhez több keverékterv is készült, melyek közül próbakverések, majd próbabetonozások segítségével lettek a legalkalmasabb receptúrák kiválasztva. A „nyertes” receptúrák CEM III/A 32,5 R-MSR cement felhasználásával készültek.

A beton bedolgozásához az alaplemez virtuálisan négy, egyenként 5-600 m2-es ütemre lett felosztva. Minden ütemet egy-egy különálló betonpumpa szolgált ki a betonozás során. A beton terítése a „frisset frissre” elvet követve 6 rétegben történt (4×40+2×30 cm), az alsó réteg a sűrű vasalás (ø36-40 mm-es betonacélok 4-8 rétegben fektetve) miatt F4-es, a többi réteg F3-as konzisztenciával került bedolgozásra. A beton ejtési magasságára vonatkozó szabályok (< 1m) betartása érdekében, az alaplemez felső hálójának vasszerelése során „betonozási ablakok” lettek kihagyva. A „betonozási ablakok” a statikus tervezővel egyeztett ~15×15 cm-es nyílások a felső hálón, melyeken keresztül a betonpumpa csöve leengedhető az alsó és felső betonacél háló közé. Ennek a megoldásnak a segítségével az alaplemez alsó rétegei is szakszerűen teríthetővé váltak.

A betonozás során az egyes rétegbe kerülő keverékek eltérő, 4-6-8 órás kötéskésleltetéssel lettek bedolgozva. A technológiai tervezés időszakában az egyes rétegekhez tartozó terítési idők és az eltérő késleltetési időtartamok kombinációjának helyes megválasztása kínált reális megoldást a kötéshő kordában tartására. A tervet és a hozzá tartozó elméletet az alaplemezbe 10 helyen, pontonkét három magassági szinten beépített hőmérőkön mért adatok is visszaigazolták. A mérési eredmények alapján két fontos megállapítást érdemes kiemelni:

- a legnagyobb mért hőmérséklet a kötés időtartama alatt 49,3 ˚C volt, mely abszolút elfogadható érték,

- a lemez hőmérséklete a betonozást követő 30. nap környékén érte el környezetének hőmérsékleti értékeit.

Mind a betontechnológia tervezés, mind a betonozás során kiemelt figyelmet élvezett a betonkeverékek ellenőrzését szolgáló monitoring rendszer kidolgozására és működtetése. Mit jelent ez a gyakorlatban? Egyrészt a betonozás során, több mint 120 db szilárdsági és vízzárósági próbakocka lett levéve, majd bevizsgálva; másrészt a Struktúra Kft. és a Mélyépítő Labor Kft. munkatársai minden egyes mixerautóból mintát vettek, vizsgálták a keverékek hőmérsékletét, konzisztenciáját, testsűrűségét és víztartalmát is. Az alaplemezbe tehát csak olyan betonkeverék került bedolgozásra, mely az előírt kritériumoknak maradéktalanul megfelelt.

Alaplemez betonozás

Az alaplemez betonozása 2019. december 14-16. között 45 órán keresztül folyamatosan zajlott. A megbízás teljesítéséhez 4 betonpumpa, több, mint 600 mixerforduló, illetve 4 műszakban összesen 50 fő műszaki irányító és több, mint 100 fő fizikai dolgozó összehangolt munkája kellett. A feladatban résztvevő szellemi és fizikai állomány technológiai felkészítésére, feladataik pontos ismertetésére külön figyelmet kellett fordítani, hiszen többségük más-más munkaterületről lett ideiglenesen a Mol Campus építkezésre vezényelve.

A betonozás során három budapesti betonüzemből érkeztek a keverékek, egy üzem folyamatos készenlétben tartása és további egy üzem bevonásának lehetősége mellett. A betonozás tudatosan hétvégi időpontra lett szervezve, hogy a napi autóforgalom és a közlekedési dugók a mixereket a lehető legkevésbé akadályozzák.

A betonozási feladat eredményes teljesítéséhez a betongyáraknak is számos szokatlan akadályt kellett leküzdeniük. Meg kellett szervezniük például, hogy legyen elegendő mixer és sofőr a betonozás teljes időtartama alatt, legyen megfelelő alapanyag utánpótlás, azaz a hétvégi és 24 órás munkavégzéshez igazodva folyamatos legyen a cement és az adalékanyag ellátás. Aki ismeri a betonpiacot, pontosan tudja, ezek elsőre teljesíthetetlennek tűnő kihívások.

Az építési feladat 2019. december 16-án hétfőn hajnalban az utolsó mixer bedolgozásával – ideális időjárási körülmények között – sikeresen zárult. A hosszú és alapos előkészítés, mely számtalan technológiai és logisztikai egyeztetést, több ezer mérnöki munkaórát ölelt fel, meghozta az eredményét. A feladatba beleölt tengernyi munka ugyanakkor mit sem ért volna, ha az első pillanattól kezdve az összes szereplő nem hitt volna benne, hogy ez a különleges feladat teljesíthető és ennek érdekében érdemes egyesíteni erőiket.